背景

过去,现有的预测性维护设备无法识别衬套损坏,导致初级破碎机发生灾难性故障,损失高达 100 万美元。为加强润滑管理和设备维护,客户对初级破碎机的预测性维护技术进行了全面评估,随后将 Atten [2] 的 OilWear S 传感器集成到作业中。在此之前,他们的润滑管理周期通常至少需要一周,包括采样、实验室分析和决策过程。

挑战

-

从损坏发生到机器发生灾难性故障的时间间隔短

-

常规监控技术难以检测到损坏

-

油液采样过程中可能出现错误

-

实验室响应时间长

解决方案

根据客户需求,Atten [2] 建议安装 OilWear S 传感器。ISO 代码显示和实时颗粒形状分类支持快速决策:

-

润滑管理周期从一周缩短至 1-2 天,降低了采样风险,减少了实验室和人工成本,从而延长了设备寿命。

-

传感器还优化了资产管理,避免了可能导致矿山停产的灾难性故障(见第 2 页)。

Atten [2] 传感器具备以下独特组合功能:

-

形状分析

-

气泡检测与区分

-

颗粒计数(ISO 4406 和 NAS 1638)

-

油液降解监测

-

图像存储

故障检测时间线

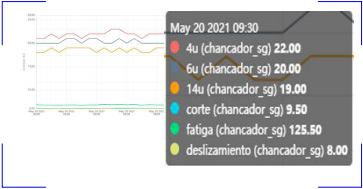

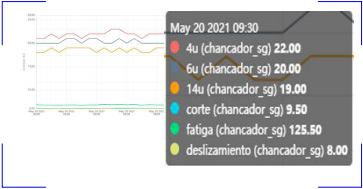

2021 年 5 月 20 日

初级破碎机运行的 “正常线” 设定为 ISO 代码 22/20/19,如方框所示,这是故障发生前的平均数据。

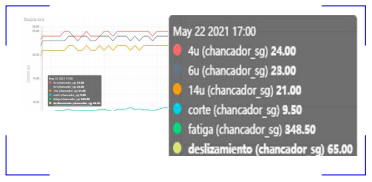

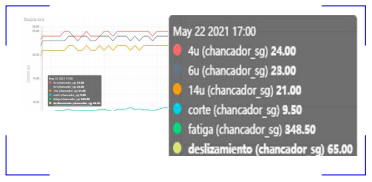

2021 年 5 月 22 日

当数值出现显著偏差,超过正常 ISO 代码(24/23/21)时,检测到滑动磨损增加 *。

基于这些信息,并考虑到之前衬套的灾难性故障,操作人员进行了现场检查,发现其中一个衬套存在故障。

* 注:疲劳磨损(自然磨损)的增加本身并非需要关注的异常情况!

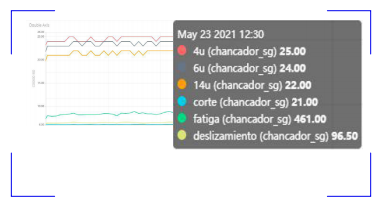

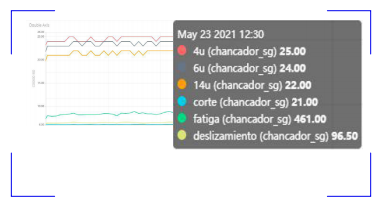

2021 年 5 月 23 日

图表显示 ISO 代码持续上升(25/24/22)。同样,颗粒物分类表明切削和滑动颗粒持续增加。

为稳定破碎机性能,实施了多项纠正措施,包括部分更换润滑剂、改进润滑实践(如通过额外供油提升和平衡衬套)、降低设备运行速度以及频繁更换过滤器。

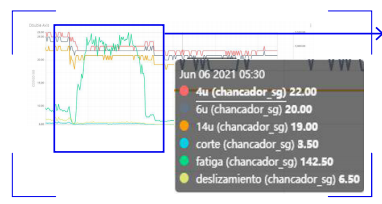

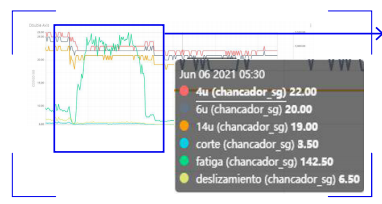

2021 年 6 月 6 日

通过持续监控,检测到衬套问题,与偏离正常运行参数的切削和滑动颗粒有关。如果没有 Atten [2] 的成像技术和形状分析,及时检测到这种损坏是不可能或非常困难的。与传统颗粒计数器相比,该传感器即使在高油粘度和低 ISO 等级下气泡强烈形成的情况下,也能提供可靠的测量结果,这是在该破碎机等恶劣条件下实现早期损坏检测的另一个关键优势。

已采取快速行动纠正该情况,使生产按计划进行。2021 年 6 月 6 日,在计划的工厂停机期间实施了纠正措施,更换了衬套。破碎机启动后,恢复到既定的 “正常线” 运行,ISO 代码为(22/20/19)。在监控期间,注意到疲劳颗粒呈钟形曲线,这是与机器启动阶段相关的典型现象。

客户收益

此类设备的意外故障会严重影响矿山运营,导致大量生产损失。Atten2 技术在早期诊断故障方面发挥了关键作用,使客户能够及时做出决策并采取行动,防止灾难性故障。这种主动方法不仅将设备寿命延长至下一次计划停机,还帮助矿山避免了可能高达 100 万美元的故障相关成本 *。

|

项目

|

单位成本

|

用量

|

总成本

|

|

生产时间损失

|

40,000 美元

|

12 小时

|

480,000 美元

|

|

换油

|

16 美元

|

8,000 升

|

128,000 美元

|

|

废油处理、移除与处置

|

8 美元

|

8,000 升

|

64,000 美元

|

|

人工、结构、备件、物流与调试

|

|

|

300,000 美元

|

* 多年前,该初级破碎机曾发生过同样的事件,客户报告损失和费用约 100 万美元,包括生产时间的直接成本和与停机相关的费用。