引言

在动态的工业运营领域中,液压系统的最佳性能对于持续生产力和设备寿命至关重要。液压系统是各行各业的支柱,为机械提供动力并推动关键流程。然而,确保这些系统的无缝运行需要先进的监控和维护实践。

传统的液压系统监控方法往往缺乏检测细微问题所需的精度,导致意外挑战和被动维护。认识到主动且技术先进方法的重要性,集成专为监控液压系统中水的存在和降解而设计的在线传感器,成为一种变革性的解决方案。尤其值得关注的是与降解副产物和 varnish(漆膜)相关的常见故障模式,其中颗粒明显小于传统污染监控设备可检测的范围。

这些系统配备了超高效过滤系统,可有效消除大多数颗粒。然而,主要关注点在于降解副产物和漆膜,特别是考虑到 MOOG 阀易发生卡阀现象,这一故障模式直接与油液降解相关。在因温度变化和漆膜溶解度而不持续运行的系统中,这种故障情况更为突出。

必须强调的是,液压系统的故障主要不是由于颗粒存在,而是油液氧化。在这种情况下,OilHealth Probe Max(OHPM)证明了其价值,除了测量降解外,它还能检测百万分比(ppm)级的水分,这是潜在油液降解的关键前兆。油中的水分可将油液降解速度加快达 10 倍。

案例

解决方案

结果

在数月的持续监控后,从在线传感器套件(尤其是 OilHealth Probe MAX)中收集到了宝贵的见解。

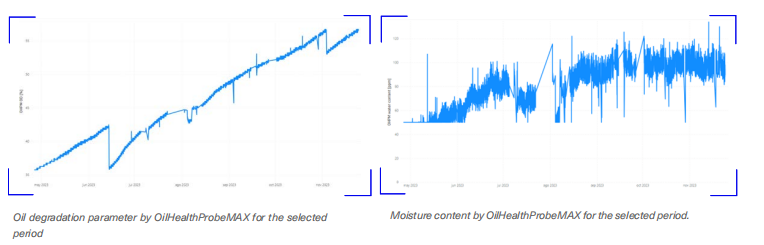

在选定时间段内,OilHealthProbeMAX 跟踪的油液降解参数和水分含量与实验室测量结果进行了细致关联,如前图所示。

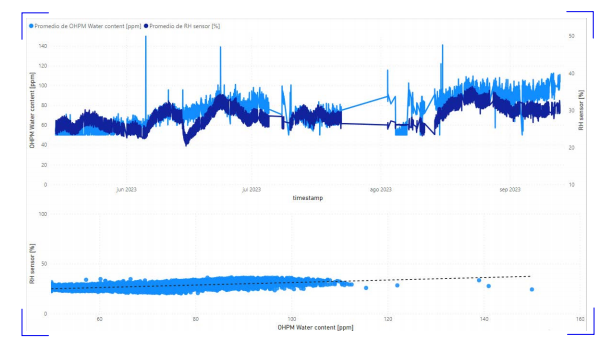

[水分存在(PPM)与在线相对湿度传感器(RH%)的对比]

在这一特定设置中,沿同一液压管路与 OilHealth Probe MAX 策略性安装了相对湿度(RH%)在线传感器。

这种配置便于直接比较 OilHealth Probe MAX 与 RH% 在线传感器的水分检测能力。值得注意的是,在测量期间,两个传感器的测量结果显示出显著的相关性,如下图所示。

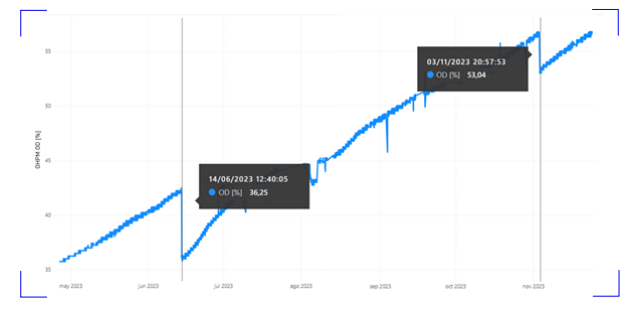

[OD 油液补充检测]

Atten [2] 在线技术的独特优势之一是能够直接可视化维护措施的有效性。在这个具体案例中,系统检测到两次油液补充情况,表现为油液状况的突然改善。这种能力被称为 OD(油液降解)油液补充检测,展示了系统不仅能够识别问题,还能将其与维护干预直接关联,为运营效率提供了切实的衡量标准。

总结

针对汽车工厂液压系统监控需求,实施了一项创新解决方案。引入以先进的 OilHealth Probe Max(OHPM)为特色的在线传感器套件,专注于配备集成冷却和过滤系统的辅助回路。

经过数月的监控,使用 OHPM 跟踪了油液降解和水分含量这两个关键参数,获得了宝贵的见解。

此外,系统检测和可视化维护措施的能力,展示了 Atten [2] 在线技术的实际影响。这种全面方法不仅识别了问题,还为运营效率提供了切实的衡量标准,强调了先进传感器技术在液压系统管理中的变革潜力。